随着物联网、云计算、大数据和5G等信息技术的发展,全球化工业革命进入实质阶段,制造工厂面临着第四次工业革命。制造业进入到全新的数字化时代,需要构建新型智能工厂、数字化工厂与智能车间以助力传统产业智能制造升级,将新一代信息技术贯穿到设计、工艺、生产、物流等各个环节。数字化工厂伴随数字仿真技术和虚拟现实技术发展而来,是智能制造发展的重要实践模式,它通过对真实工业生产的虚拟规划、仿真优化,实现对工厂产品研发、制造生产和销售服务的优化和提升,是现代工业化与信息化融合的应用体现。

基于半导体行业企业用户构建智能工厂的长远愿景,参考国际标准ISA-95对企业架构层级定义,用户数字化工厂项目将全面构建各个层级的能力,分层次打造全新的数字化工厂。用户数字化工厂将通过制造评估和工艺设计、生产运营管理、全集成自动化控制以及生产线的构造,开展业务活动并协同工作。

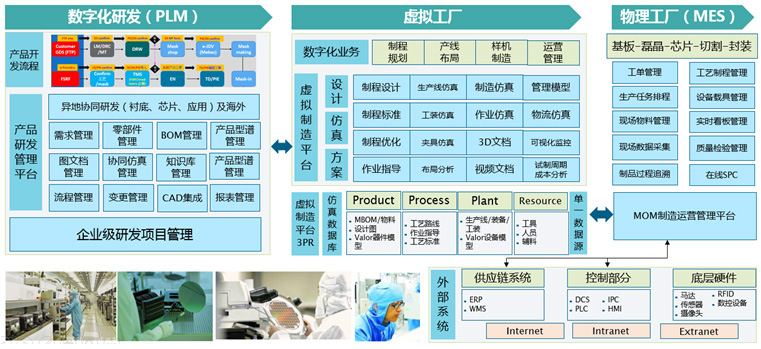

图4 数字化技术架构

(1)企业层&管理层:主要是产品研发PLM和企业管理ERP层面。尤其是应用PLM中的数字化制造技术,实现工厂的数字化建模和仿真分析,并基于虚拟工厂展现和操控生产。为数字化工厂奠定基础,通过产品全生命周期的数字制造和虚拟制造实现工程信息化,通过ERP和综合管理平台打造管理信息数字化。车间层的技术与生产管控方面,通过工艺评估、工艺设计及仿真实现工厂的指导思想的数字化,通过工厂规划建立支撑车间优化和产线优化,通过生产运营管理,达到实现生产订单、在制品、质量、设备利用率、物料等全方位管控。

(2)操作层:主要是执行和发布各种生产指令;实现产品、工艺、设备、测量仪器等各种数据的传递和采集。

(3)控制层&现场层:主要是接收操作层的指令,来实现现场层的各种硬件的自动化控制和驱动,确保其准确执行。现场部分主要是生产线现场的各种设备、工装、工具、测量仪器和物流设施等各方面的内容。

帮助半导体企业用户实现了业务流程优化,提升了业务效率,通过全球协同研发平台,提升了企业产品创新管理能力,通过精细化的车间现场管理环境提升了车间执行能力。通过数字化平台将制造数据关联起来,提供一个制造数据管理与应用环境,利用虚拟现实技术,实现工厂场景建模,构建虚拟工厂。在数字模型的信息化,虚拟与现实高度一致的基础上,进行硬件接口开发和软件功能开发,建立虚拟与现实的数据通讯与互联,搭建虚实融合的数据采集、分析、优化平台,实现基于大数据、物联网的工艺优化和智能生产指导。