远程监控系统是以互联网平台为基础,通过设备监控、数据传输和设备互联等手段组成智能加工网,高效完成加工任务。企业要实现智能制造,首先要解决的问题是车间设备信息的自动化采集。

面向制造车间,目前研究仅能获取单一的或较少种类的信息,信息的集成度还比较低,因此有必要设计开发一种面向制造车间设备的多源信息采集方案。多源信息采集由于涉及到的设备具有多种类、多接口与多协议的特点,很难形成统一的采集方法,为解决以上提到的问题,本文引入一套工具集软件WebAccess,利用其内部集成的多种通信协议,串联制造车间的触摸屏、智能电表、温湿度传感器及发那科、西门子、海德汉和三菱4种主流数控机床等设备,完成车间多种设备数据的采集、分析与存储,以实现提高生产效率、加工质量,降低生产成本和资源消耗等目标。

数据采集类型:

根据现场和设备通信需求,采集类型大致分为以下4种:

(1)数控系统通讯采集,通过研究多种数控系统内部通讯协议,调用二次开发软件包读取数控系统内机床主轴、PLC和诊断数据等信号。

(2)电表通信采集,通过采集电表内电压、电流、功率和谐波等数据,评估制造车间电力品质,寻找节能措施,减少车间能耗。

(3)触摸屏通信采集,触摸屏记录数控机床待机原因、工人工号、工件号和已加工量等信息,可以完善车间数控机床的设备利用率数据,作为车间生产进度和生产品质分析的数据基础。

(4)温湿度传感器通讯采集,传感器内置的WiFi模块提供接入点和工作站的功能,客户端既可连接热点查看温湿度信息,也可以通过搜寻传感器的IP地址来采集信息。

系统结构设计:

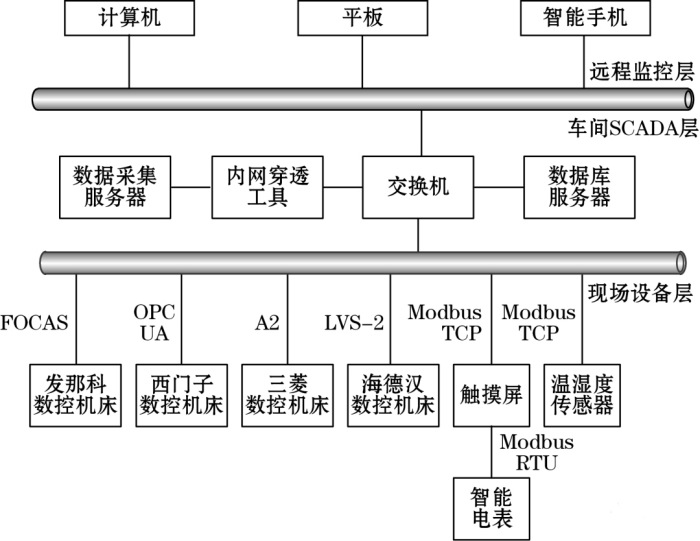

制造车间的设备远程监控系统主要由现场设备层、车间SCADA层和远程监控层组成,系统结构如下图所示。

系统结构图

系统的网络框架:

远程监控系统常用的网络框架有C/S结构和B/S结构。采用C/S结构的系统虽然具有响应速度快、交互能力强的特点,但在安装、维护与管理方面的难度大,

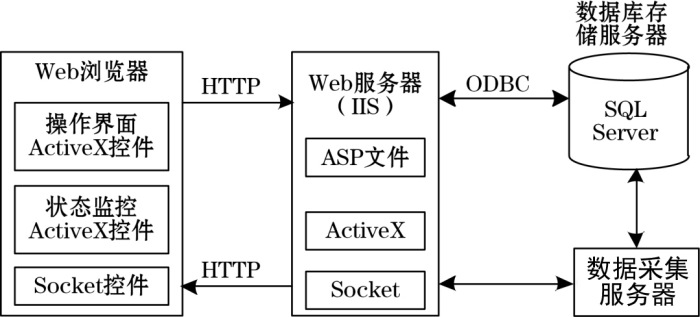

B/S结构是对C/S 结构进行改造形成的结构,具有维护简单和共享性强的特性,本文采用基于B/S架构来开发远程监控系统。系统的控制软件采用C#语言基于.NET Framework平台开发,网络框架如下图所示。

网络框架

SQL Server数据库服务器通过ODBC接口从数据采集服务器中获取数据,并存入到相应的表中。Web浏览器与Web服务器之间通过采用HTTP/HTTPS协议进行Socket通信,Web服务器解释执行ASP文件,将ActiveX 控件下载到客户端浏览器后,用户即可进入包含设备运行画面和虚拟操作控制面板的远程监控页面,设备监控画面和运行状态(包括温度、电压、实时位置、主轴负载和进给等)信息随着现场的反馈同步更新;用户在Web浏览器的虚拟控制面板上向数控机床发送指令,Web服务器将指令转发给现场数据采集服务器,在收到浏览器的指令并确认后,执行相应的功能模块,即可实现对各数控机床的监视和控制。

设备的联网方式:

为兼容触摸屏、智能电表、温湿度传感器、发那科、西门子、三菱和海德汉数控机床等设备的数据采集,系统兼容多种通信协议和通信接口。通信协议包括Modbus RTU、Modbus TCP、FOCAS、OPCUA、A2、LSV-2等,其中涉及的数据采集接口包括RS485、DNC和以太网口等通用接口。

功能面板设计:

采集的数据来自现场设备,主要包括数控机床的状态信息、工艺信息、触摸屏的生产信息、智能电表的电力信息与温湿度传感器的环境信息等。根据采集的数据进行效率、利用率、生产品质与生产进度等方面的统计分析,了解机床、毛坯和刀具的利用率,结合生产实际找出提高资源利用率的有效措施;分析生产进度信息,合理地制定生产计划,以使工人与设备等关键资源负载均衡;工件品质分析,关联机床信息定位影响加工质量的原因;分析工人品质数据,确定工人的工艺水平。功能结构如下图所示。

功能结构图

系统实验:

所研究的远程监控系统在某个制造车间中完成了生产实践的检验,该车间分布多台具有以太网口的FANU 0i-MD数控机床,每台数控机床附近配有一个触摸屏,车间分布的温湿度传感器获取生产环境信息、智能电表监控电力品质和统计生产能耗。

数据采集软件运行在Windows 10专业版系统的笔记本电脑上,通过以太网口和数控机床相连。设备由以前的信息孤岛转变为整个工厂的信息节点,实现了制造车间的数字化。