某航空企业由于主要采用传统手工作业的方式,导致生产效率不高、质量问题频出。通过建设数字化非标产线,该企业逐步规范生产工艺及生产过程管理,从而快速提升产品产能,优化产品良率。

一、企业简介

某航空企业是航空工业机载设备重点企业、国家认定的企业技术中心、国家授建的博士后科研工作站,主要从事航空飞机附件的研制与生产,在飞机环境控制技术、流体污染测控技术、流体压力与流量控制技术、流体热交换技术等居行业和国内领先水平。

二、项目背景

该航空企业某生产车间装配和测试环节以传统的手工作业为主,生产效率不高,产品生产过程无法科学管控;产品质量问题频出,影响客户满意度;且物流距离长,周转效率低。

该车间急需通过产线升级,重新规划和规范生产工艺,改善生产条件和物料配送方式,结合信息化系统和生产看板,提升生产管理水平。

三、解决方案

了解到该公司计划新建产线的需求后,天拓四方售前专家及时到现场进行调研,并规划了总装装配线体一套、总装单元线体一套,并配置监控生产过程、自动记录装配工艺数据的信息化系统。

01 总装装配线

该装配线包括装配工作台5套、能够自动周转回流的倍速链输送线1套、产品低压小流量测试单元1套、产品综合性能测试单元1套、产品电性能测试单元1套、产品旋合拧紧装置4套、产品通用旋转工作台及夹紧工装7套、物流货架6套、电气控制系统1套以及适配产品的操作工具、测量工具等。

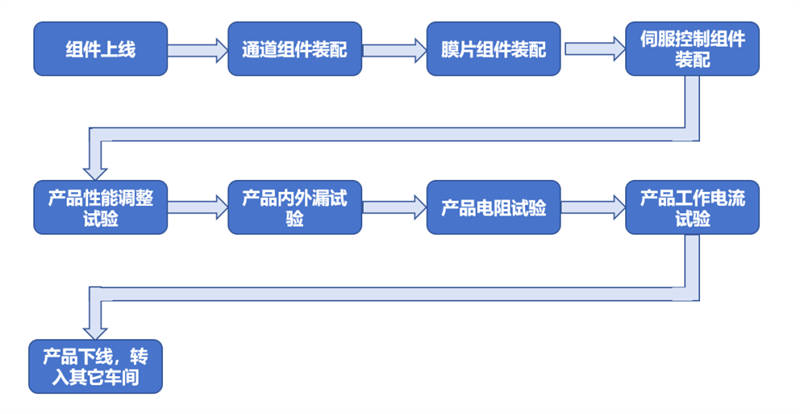

△ 总装装配线动作流程示意图

该装配线主要实现的功能包括:产品工位之间的自动流转,产品装配环节的自动拧紧,产品气性能的自动测试,产品电性能的自动测量,装配工艺数据的自动记录,气性能、电性能测量结果的自动记录。

△ 总装装配线现场实施

02 总装单元线

该单元线包括装配工作台7套、能够手动周转回流的倍速链输送线1套、产品低压小流量测试单元1套、产品综合性能测试单元1套、产品电性能测试单元1套、产品放置工装板7套、物流货架6套、电气控制系统1套以及适配产品的操作工具、测量工具等。

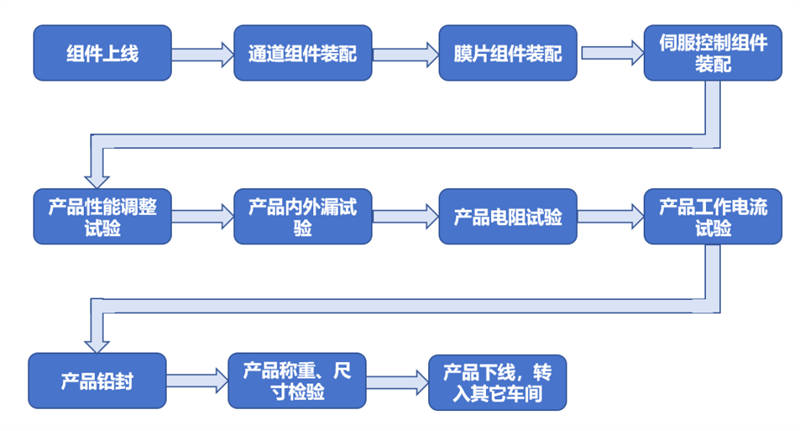

△ 总装单元线动作流程示意图

该单元线主要实现的功能包括:产品工位之间的手动流转,产品气性能的自动测试,产品电性能的自动测量,装配工艺数据的自动记录,气性能、电性能测量结果的自动记录。

△ 总装单元线现场实施

03 项目信息化系统

该项目配置能够监控生产过程、自动记录装配工艺数据、测试数据的信息化系统一套,生产看报大屏一套,从而实现对不同产品、不同工艺装配过程记录卡模板的快捷定制和配置。

现场操作人员对测量工具、装配工具、实现结果数据一键提取并记录到过程记录卡的相应位置,不同工位之间通过权限设置,实现不同角色人员可查看、可审核、可修改的权限配置。

产品下线时,生成完整的过程记录卡片;对产品的产量、质量、设备等信息形成报表,可随时调用、查看……从而实现对生产过程的有效管控,管理者还可通过生产看板实时了解生产进度。

△ 生产看板实时界面

四、项目收益

该项目上线后,有效优化了以往传统手动作业模式,生产过程记录实现了无纸化,通过生产数据的对比,产品的产能在原有基础上提高了50%,过程质量问题发生概率下降90%以上,物料周转效率提高50%以上,较大提升了精益生产水平。